News

ArcelorMittal Belgium met en place une ligne de production entièrement dédiée au Magnelis®

Le Magnelis® est un revêtement métallique unique qui a une durée de vie de 50 ans ou plus. Lancé en 2010, le Magnelis® a depuis été adopté par un nombre impressionnant de clients pour une large gamme d'applications. Facile à mettre en œuvre, il a fait ses preuves dans le monde entier et est en mesure de répondre au défi écologique du bardage galvanisé du futur. Aujourd'hui, ArcelorMittal ouvre une nouvelle ligne de production en Europe sur le site d'ArcelorMittal à Gand produisant 100% de Magnelis®, la deuxième ligne en Belgique après celle de Liège (où le Magnelis® a été développé).

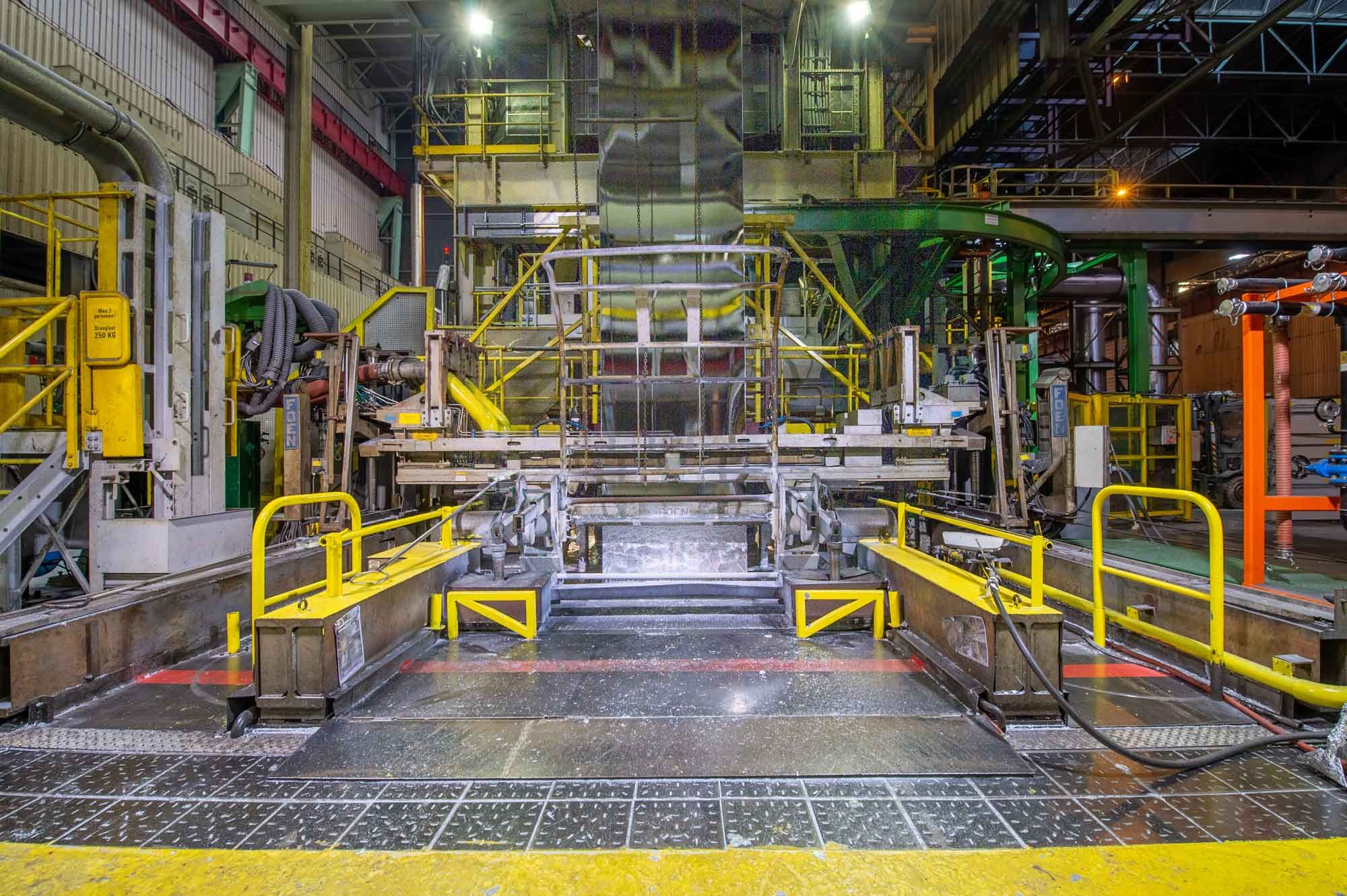

ArcelorMittal Gent Sidgal 1

Le Magnelis® est fabriqué selon un processus continu de galvanisation à chaud, où il est immergé dans un bain de fusion unique composé de zinc, de 3,5 % d'aluminium et de 3 % de magnésium, ce qui lui confère ses propriétés chimiques spécifiques. Grâce à sa composition unique, le Magnelis® offre un niveau sans précédent de protection des surfaces et des rives, même dans les environnements les plus hostiles.

Ce qui fait le succès du Magnelis® :

- Sa résistance à la corrosion, prouvée par plus de 10 ans d'essais en extérieur sur plus de 16 sites dans le monde, par des certificats externes délivrés par de nombreux pays européens et par des garanties solides pour les projets, même dans des conditions atmosphériques agressives.

- Sa facilité de mise en œuvre, par rapport à l'acier galvanisé, à toutes les étapes clés telles que le profilage, le pliage, le soudage et la découpe.

- Le Magnelis® réduit l'empreinte environnementale des produits fabriqués grâce à une utilisation moindre des matières premières (telles que le zinc) et des ressources naturelles, à une réduction de l’écoulement du zinc pendant la durée de vie du produit et à une durée de vie plus longue du produit fini.

Le Magnelis® est utilisé pour de nombreuses applications dans de nombreux secteurs, notamment l'énergie solaire, la construction, les rayonnages, les équipements électriques et HVAC (technologies de réfrigération et de chauffage), l'agriculture et le génie civil (par exemple, les rambardes de sécurité).

Le Magnelis® est le produit de choix pour le segment de l'énergie solaire. Nombre de nos clients produisent des profilés et des structures utilisés dans diverses installations d'énergie solaire, telles que les parcs solaires, les panneaux de toit industriels, les tours paraboliques à concentration (technologie CSP)... Pour les structures de montage des panneaux photovoltaïques, le secteur de l'énergie solaire est très exigeant en termes de durabilité et de longévité. Le Magnelis® est utilisé pour de nombreux projets solaires en Belgique et dans de nombreux pays du monde, y compris des mégaprojets au Moyen-Orient. Grâce à sa durabilité garantie, le Magnelis® répond parfaitement à cette attente.

En affectant une ligne de production au Magnelis®, nous répondons à la demande sans cesse croissante du marché pour les sources d'énergie renouvelables.

Au départ, le Magnelis® était uniquement produit sur les sites d'ArcelorMittal à Liège, Avilés et Brême. Début septembre, AMNS India a annoncé le démarrage d'une ligne de production de Magnelis® en Inde. Sur le site d’ArcelorMittal de Gand, la production de Sidgal 1 élargit la gamme des aciers revêtus au Magnelis® et permet également un traitement de surface supplémentaire avec Easyfilm® basé sur un revêtement organique mince. Cette nouvelle caractéristique, unique au monde, fait du Magnelis® un produit parfaitement adapté à des applications aux exigences visuelles et esthétiques plus élevées.

Manfred Van Vlierberghe, CEO ArcelorMittal Belgium : «Le Magnelis® se distingue par ses qualités exceptionnelles et offre une durée de vie bien plus longue que les autres produits à revêtement métallique. Avec plus de 50 ans de résistance à la corrosion, il représente une percée dans la technologie de l'acier. En combinant du Magnelis® avec des aciers à très haute résistance, nous optimisons l'utilisation de l'acier et réduisons l'empreinte carbone. Notre engagement en faveur du développement durable est encore renforcé par nos initiatives XCarb®. Avec le Magnelis® sur notre ligne Eurogal à Liège et maintenant aussi sur Sidgal 1, et une chaîne d'approvisionnement efficace, nous pouvons offrir des délais de livraison attractifs, impossibles à atteindre avec des matériaux provenant de l'extérieur de l'Europe. En outre, la conversion de la ligne de galvanisation au Magnelis® est un autre bel exemple de travail d'équipe. De nombreux collègues ont travaillé en étroite collaboration pour faire de ce projet une nouvelle réussite, dont je suis particulièrement fier.»

Le Magnelis® a été développé en étroite collaboration avec les centres de R&D OCAS à Gand, CRM Group à Liège et Global R&D à Maizières, France. Depuis son lancement en 2011, l'entreprise a développé des revêtements plus lourds pour offrir une durée de vie plus longue dans les environnements les plus difficiles et pour fournir une alternative à la post-galvanisation ou à d'autres matériaux. La gamme est également disponible pour nos aciers à haute résistance, ce qui permet d'alléger les structures et d'optimiser leur coût.

Nos clients sont également de plus en plus soucieux du climat et demandent de l'acier à faible émission de carbone. ArcelorMittal Europe a développé un produit à cet effet, ‘XCarb® recycled and renewably produced’. Le Magnelis® est disponible sous cette forme d'acier XCarb® avec une empreinte CO2 réduite de 65% par rapport à la filière traditionnelle du haut fourneau.

Cet acier XCarb® est fabriqué dans un four à arc électrique à partir de ferraille d'acier et d'électricité 100% renouvelable.